14.1 轴配置

轴是伺服系统中的机械传动部分。伺服电机通过轴将旋转的运动传递到机械设备上。轴可以连接到不同的工作部件(如机器人臂、机床、传送带等),并将伺服电机产生的旋转力传递给这些部件,完成具体的工作任务。

在伺服系统中,伺服电机的控制信号来自于控制器,控制器根据设定的目标值(如位置、速度)发送相应的控制信号给伺服电机。伺服电机根据这些信号调整输出转矩、转速等,并通过轴驱动负载(例如机械手臂、机器人关节或机床的工作部件)进行精确的运动控制。

14.1.1 轴配置环境

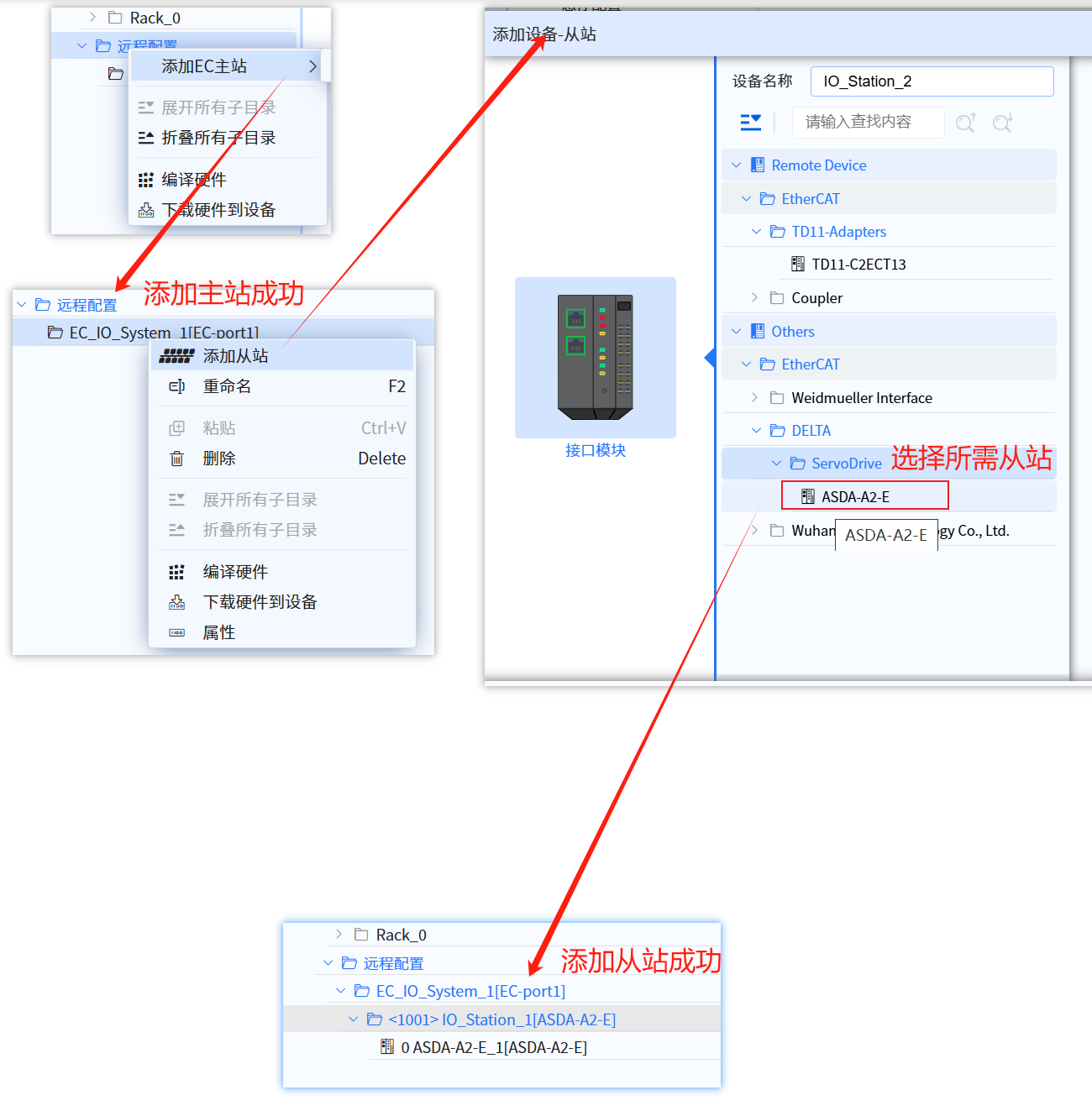

14.1.1.1 添加远程站

- 添加EC主站

- 添加ASDA-A2-E从站

- 设置总线周期与ServoTASK周期间隔一致

- 以上3项,如下图所示:

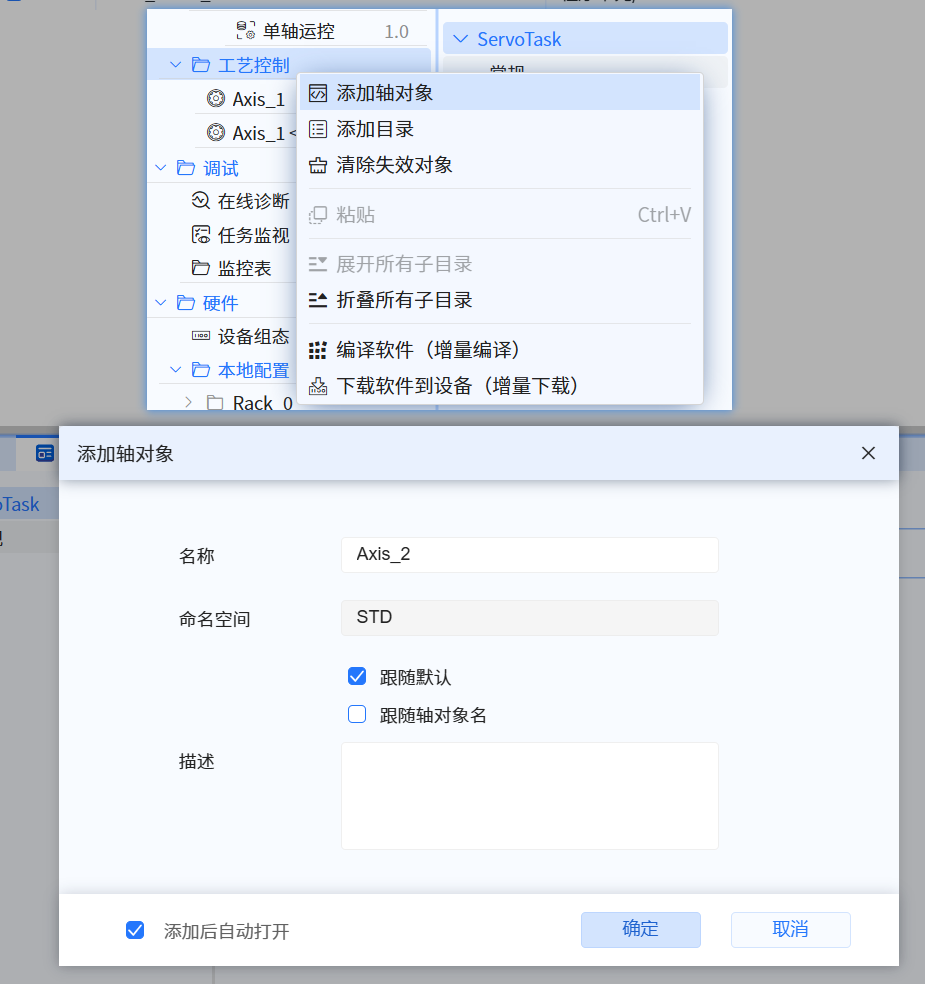

14.1.1.2 创建轴

- 天行PLC(T3)允许最大轴数:16

- 天行PLC(T4)允许最大轴数:32

- 在创建运控项目时,请考虑以下因素:

- 对一致性要求较高的运控应用,建议使用同一品牌的伺服驱动器。

- 对性能要求较高的运控应用(电子齿轮等),建议所有主从轴位于同一个EtherCAT总线上。

- 新建项目后,左侧工具栏选择工艺控制鼠标右键弹出目录框,选择“添加轴对象”,同时弹出“添加轴对象”对话框,如下图所示:

- 创建时可以修改命名空间名称,取消勾选“跟随默认”和“跟随轴对象”时,即可按需输入命名空间

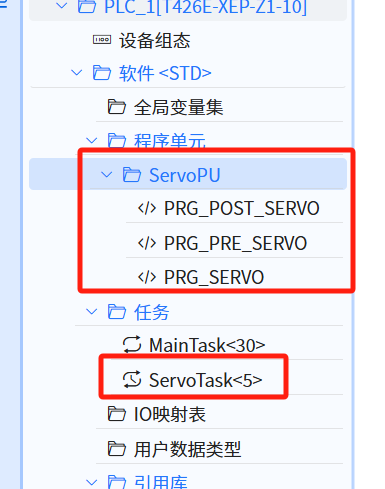

- 第一次轴添加完成后,左侧工具栏中,程序单元节点下默认创建ServoPU,任务节点下默认创建ServoTask,如下图所示:

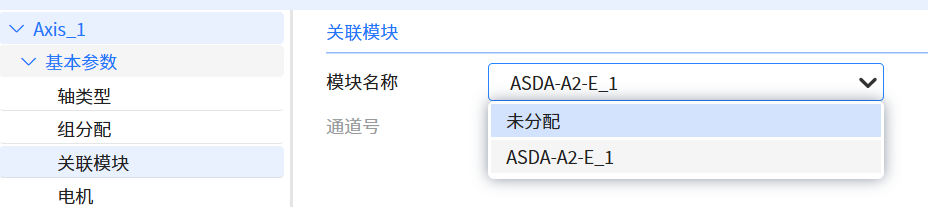

- 关联模块,本例中关联的是ASDA-A2-E_1,如下图所示

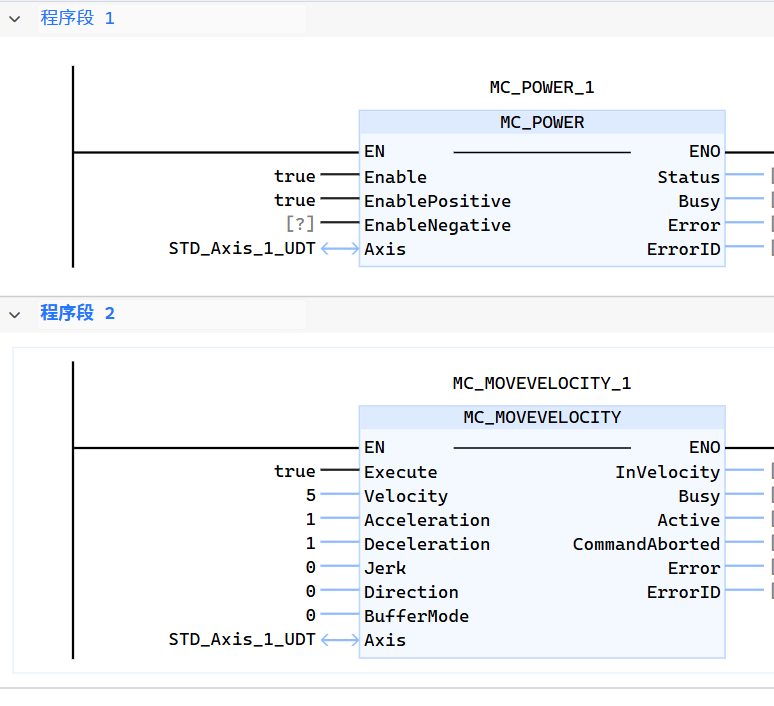

14.1.1.3 调用功能块

- MC_POWER,将enable赋值TRUE,给轴使能

- MC_MOVEVELOCITY,让轴��以最大速度为5u/s,加速度为1u/s2的状态转动

- 可依据所需添加响应的指令,具体指令可参见单轴运控

- 如下图

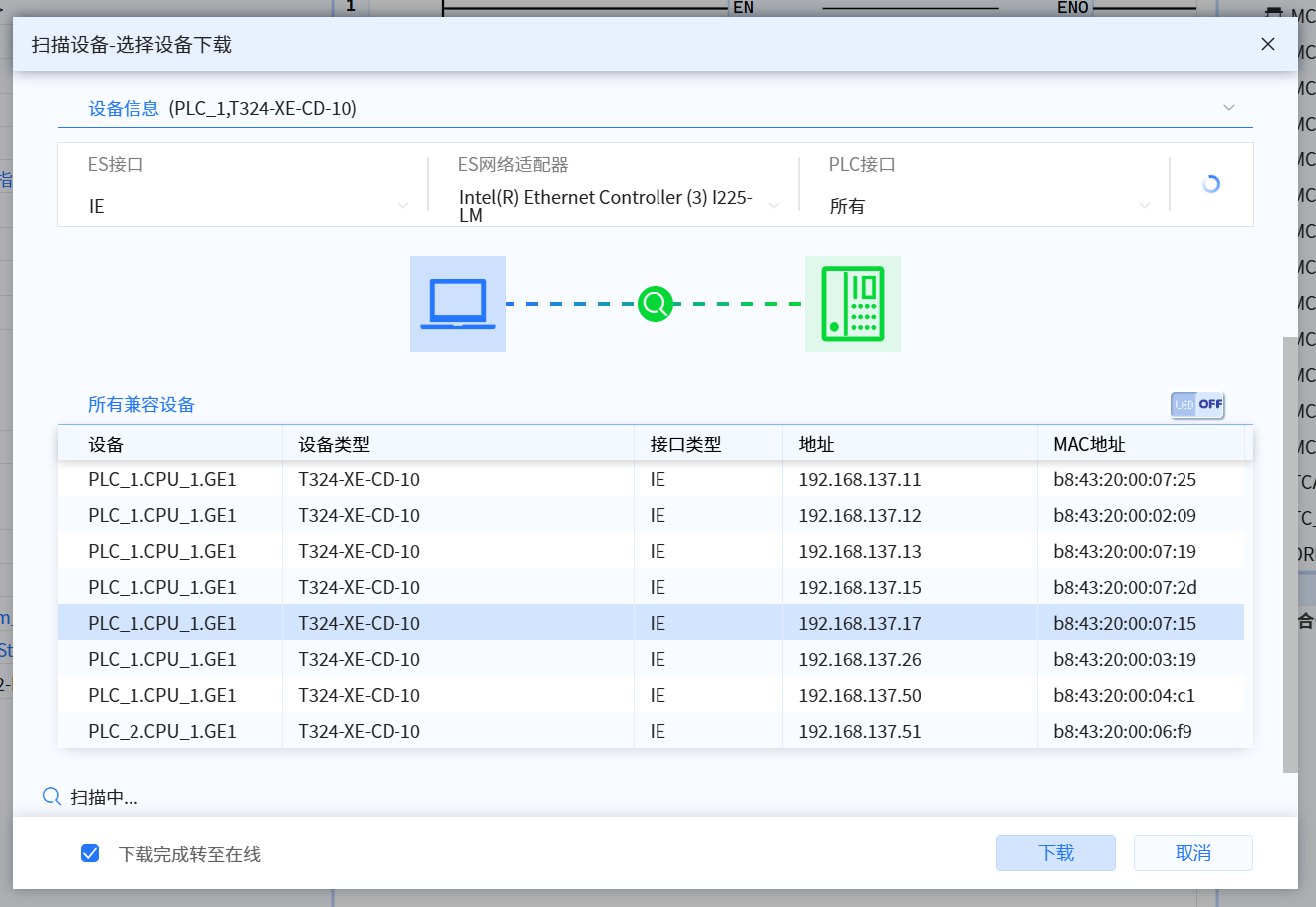

14.1.1.4 下载

- 选择所需天行PLC,如下图所示

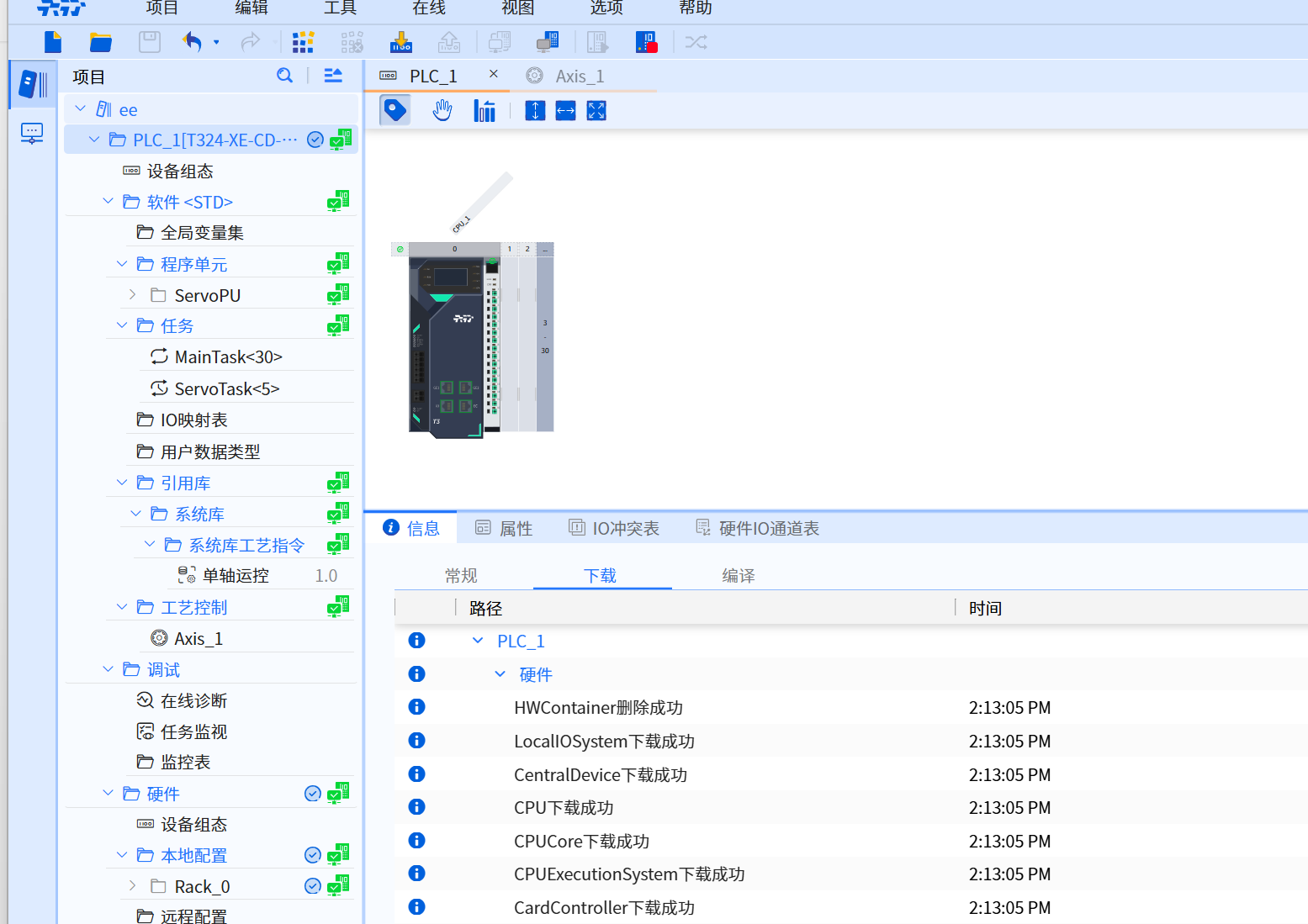

- 下载成功,如下图所示

14.1.1.5 运行成功

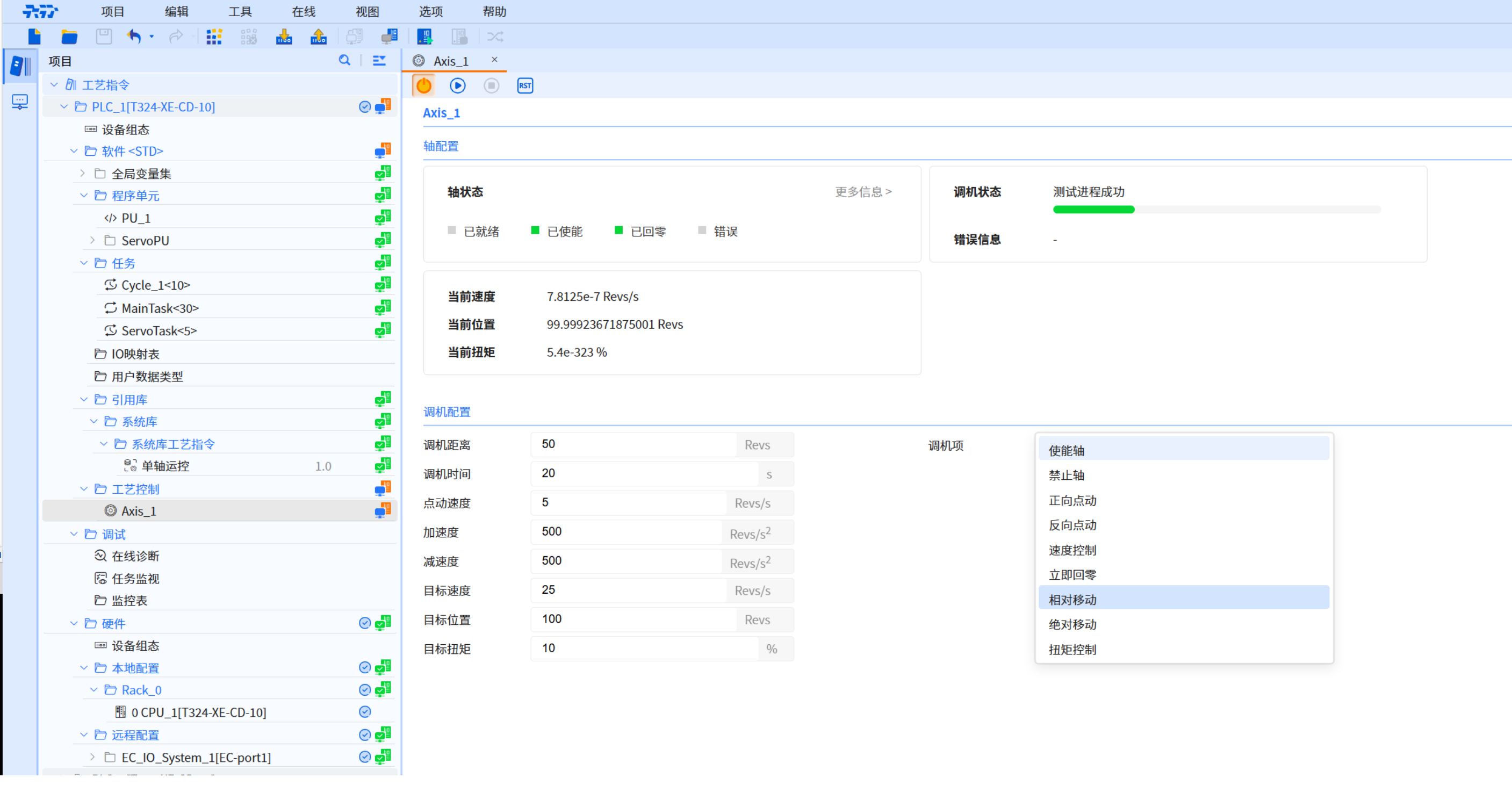

- 点击启用调机按钮,执行成功,如下图所示

14.1.2 轴调度

- 轴调度为您提供了一种配置驱动器以不同更新速率运行的方法,同时对实轴(关联驱动器)和虚轴一起作用。通过使用轴调度,您可以优化控制器、网络和驱动器性能。不同的运控应用可能有不同的性能需求。

- 第一次添加轴对象时,天行IDE会自动创建ServoPU和ServoTask。ServoTask的间隔时间和优先级(数值越小优先级越高)决定了轴调度的周期时间和优先级

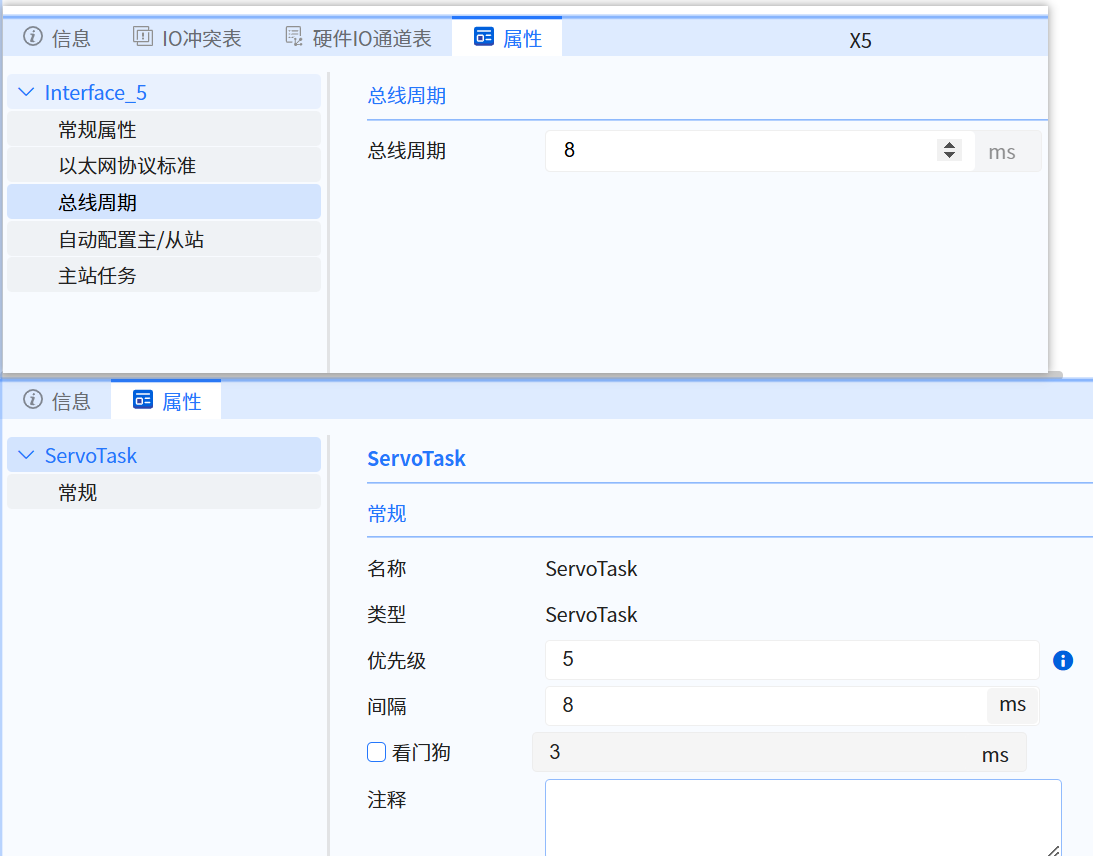

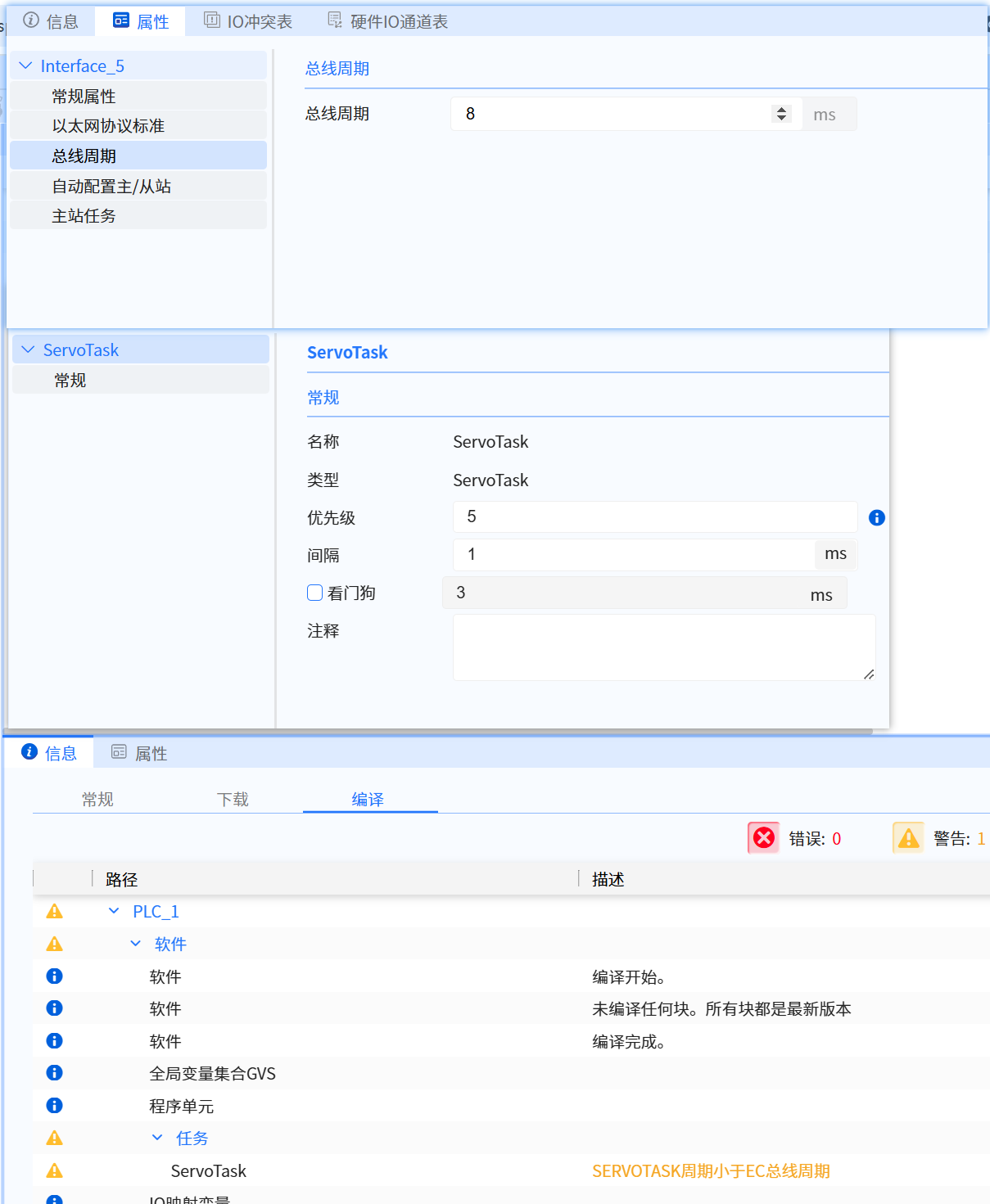

- 建议将ServoTask间隔时间与EtherCAT总线周期设置程相同的值,如下图所示;

- 周期设置不同值时,可能导致运行不稳定;

- 周期设置不同值时,会造成编译警告,如下图所示

14.1.3 基本参数

更好地使用轴相关的运动控制指令,关键在于理解不同控制模式的参数及其优化方法。通过合理调整位置、速度、加速度等控制参数,选择合适的算法和硬件配置,能够有效提高系统的稳定性、精度和响应速度。此外,实验和调试是提升控制效果的重要手段。下面内容介绍相关参数

- 基本参数UI界面如下图所示

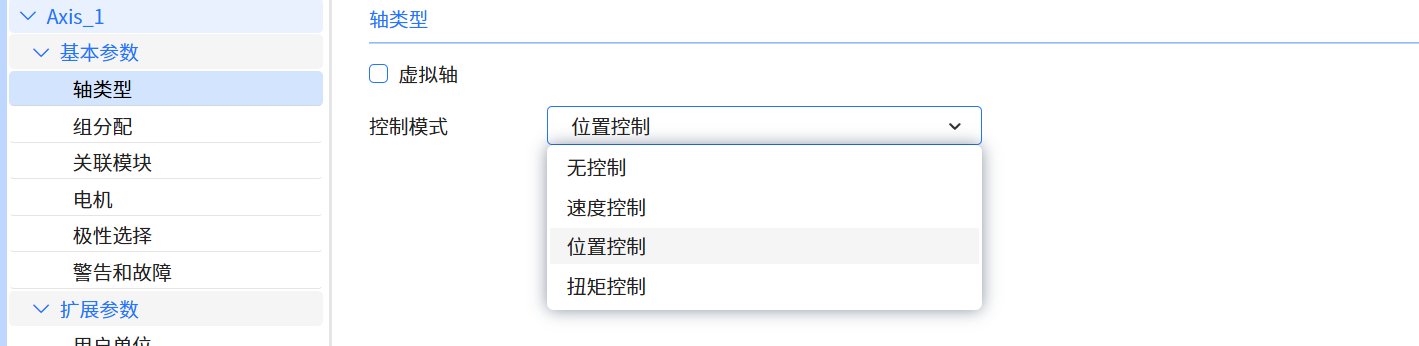

14.1.3.1 轴类型

- 天行PLC支持虚拟轴和实轴;

- 实轴需要轴对象关联实际的伺服设备;

- 虚拟轴不需要关联实际的伺服设备,仅在PLC内部模拟运转;

- 无论虚拟轴和实轴,均支持速度控制和位置控制

- 轴类型参数UI界面如下图所示

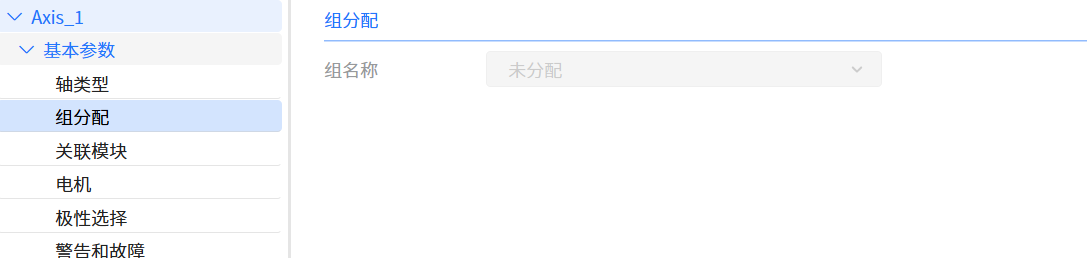

14.1.3.2 组分配

- 组分配参数参数UI界面如下图所示

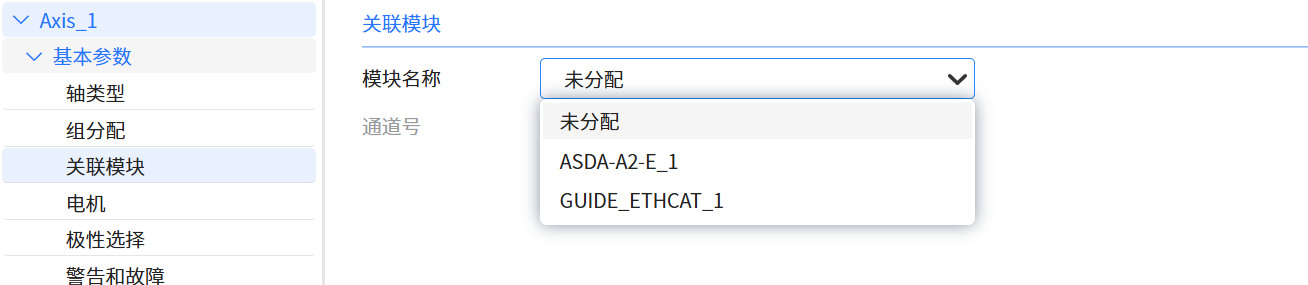

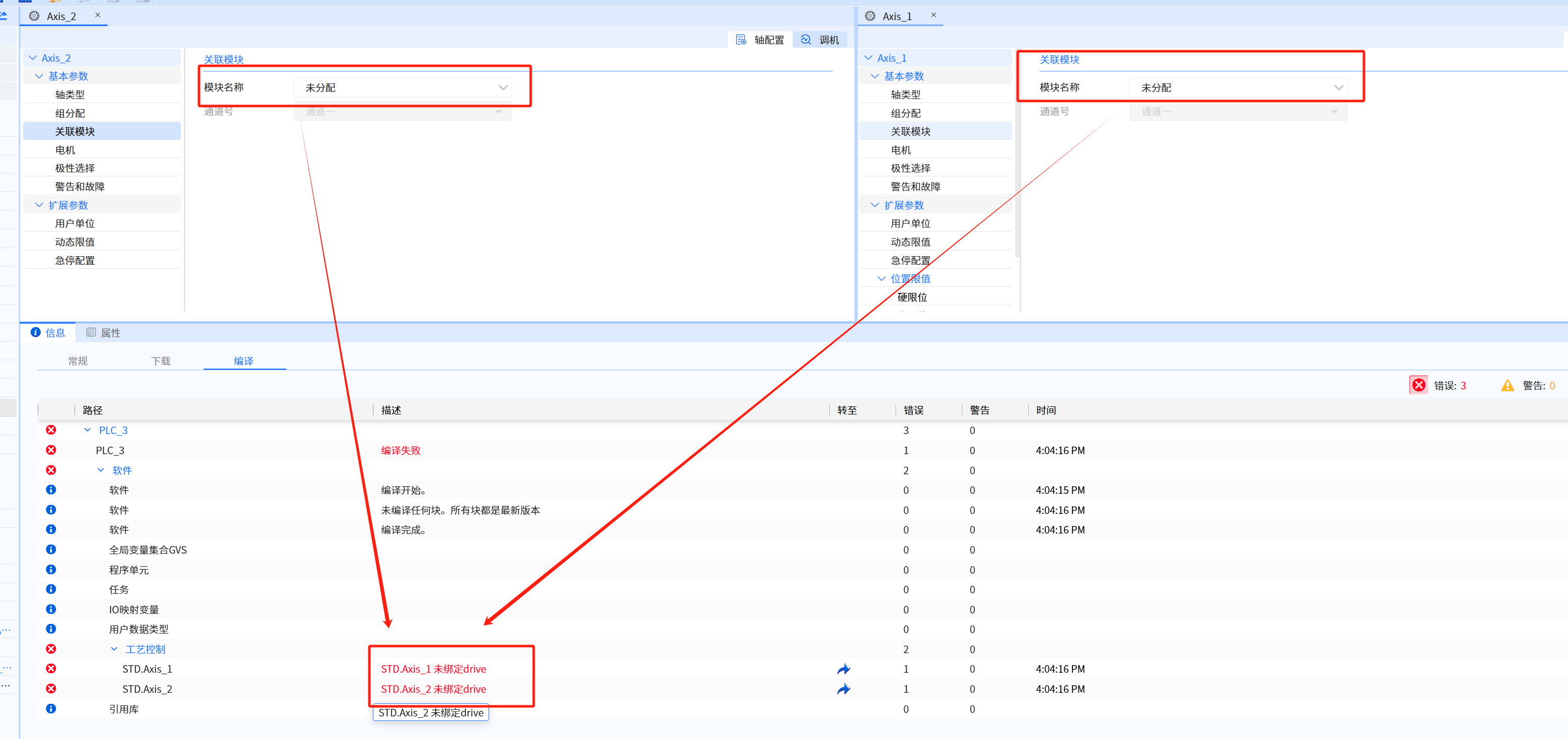

14.1.3.3 关联模块

- 关联模块参数参数UI界面如下图所示

- 实轴需要轴对象关联实际的伺服设备,若未关联,天行IDE将编译报错,如图所示;

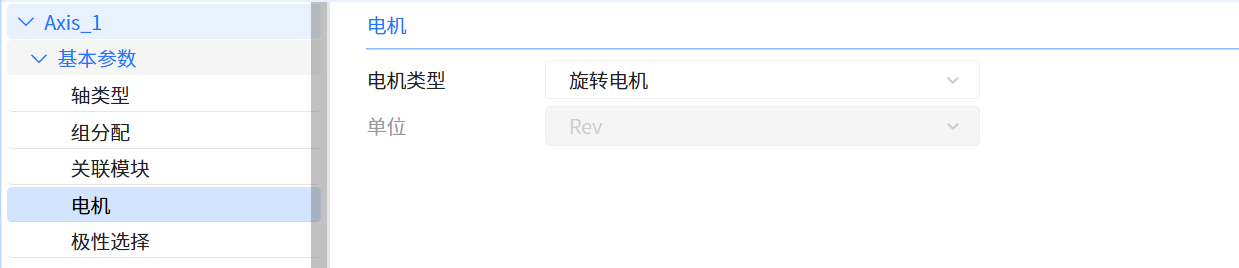

14.1.3.4 电机

- 电机参数UI界面如下图所示

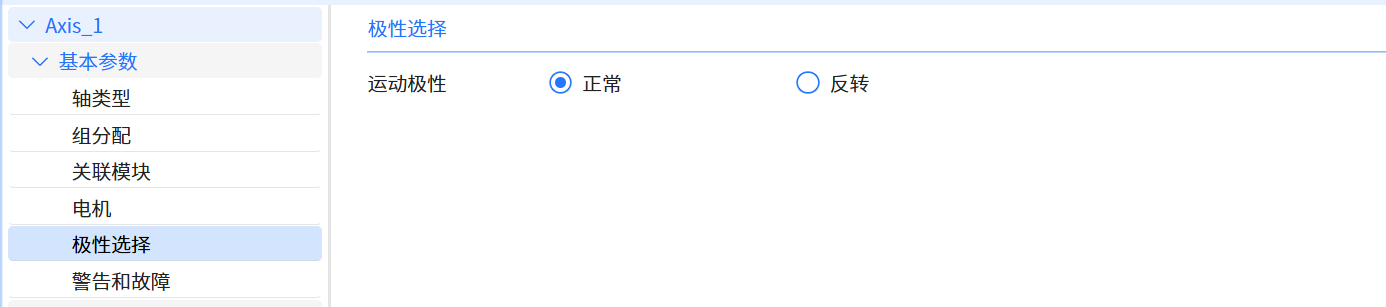

14.1.3.5 极性选择

- 运动极性可用于切换运动控制系统的方向感。正常设置使运动控制命令的符号和实际信号值与驱动控制中的值保持不变。反转设置将命令信号值的符号翻转到驱动控制,并翻转来自驱动控制的实际信号值。因此,运动极性可用于调整运动控制系统的正方向,使其与机器上的正方向一致。

- 电机本身的极性决定了电机转动的方向

- 极性选择参数UI界面如下图所示

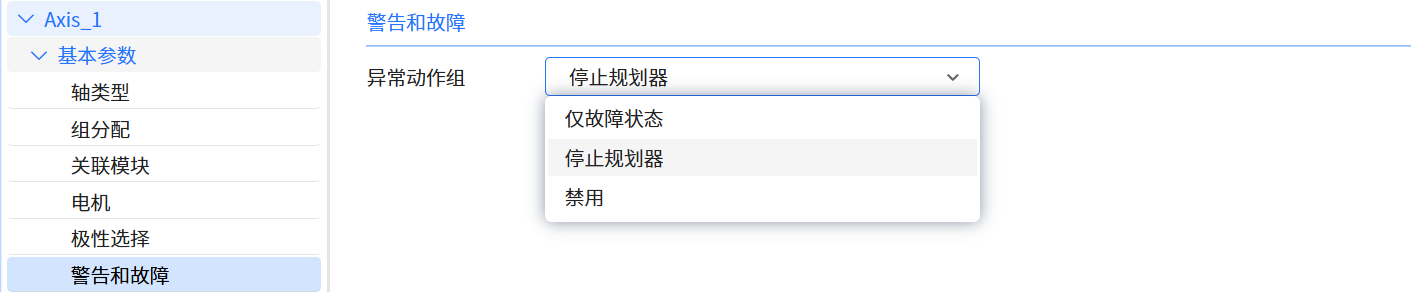

14.1.3.6 警告和故障

- 用于指定运动相关异常情况发生时运控系统可能的操作

| 枚举值 | 操作名称 | 操作描述 |

|---|---|---|

| 2 | 仅故障状态 | 运控系统仅报告故障状态,但不会影响轴的当前行为 |

| 3 | 停止规划器 | 运控系统将报告故障��状态,并停止运动规划器。停止规划器前将以指定的减速度停止轴,轴保持使能。 |

| 4 | 禁止轴 | 运控系统将报告故障状态,强行中断运动规划器,通过禁止轴的方式来停止轴运动。 |

- 运动异常情况包括触发硬限位和软限位等

- 由于驱动器将先于PLC处理部分异常情况(并可能已经执行相关操作),所以上述的部分操作设置可能不生效。

- 例如:

- 台达伺服触发硬限位,伺服将立即停止电机。此时,若设置“仅故障状态”将无法生效。

- 警告和故障参数UI界面如下图所示

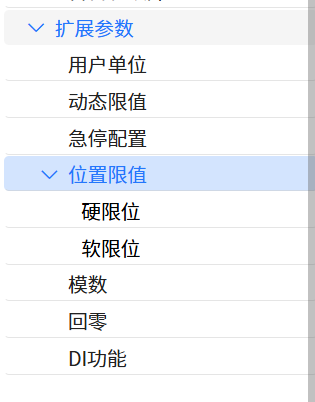

14.1.4 扩展参数

- 扩展参数UI界面如下图所示

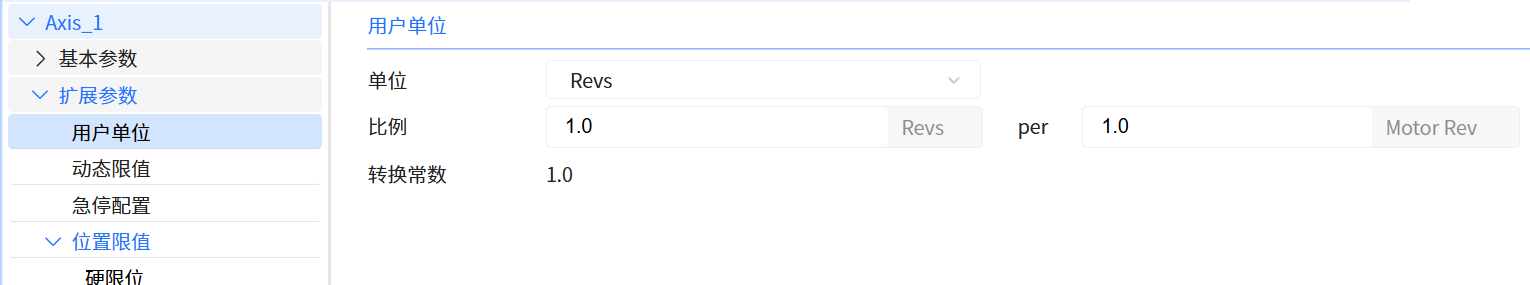

14.1.4.1 用户单位

- 天行PLC中的所有运控属性及指令都使用用户单位,例:位置(position unit),速度(position unit / s)。

- 若用户变更了比例属性,运控系统将对运控命令值(用户)和伺服控制值(设备)进行比例折算。

- 通过设定与物理量之间的转换比例,帮助用户在系统中进行更直观、便捷的操作和控制

- 用户单位参数UI界面如下图所示

- 用户单位到设备单位的换算公式如下:

- 速度值(设备)= 速度命令值(用户)* 比例分母 / 比例分子

- 位置值(设备)= 位置命令值(用户)* 比例分母 / 比例分子

- 例如:

- 用户设置比例分子=1.0,设置比例分母=2.0;用户速度命令值=2,则电机4转每秒(RPS)的速度运行。

14.1.4.2 动态限值

-

伺服(电机)设备因为设计和物理特性的限制,其允许的最大速度,最大加速度会有限制。同时由于应用场景的不同,用户也可能限制整个运动过程中最大速度等动态限值。

-

能承受的最大动态负载或最大输出能力,超过这个限值会导致电机性能下降、损坏或者系统失稳。

-

运控指令执行时会检查用户输入,若输入超过限制,指令将报错无法执行。

-

运控规划器也将根据动态限值对运动轨迹作限制。

-

动态限值参数UI界面如下图所示

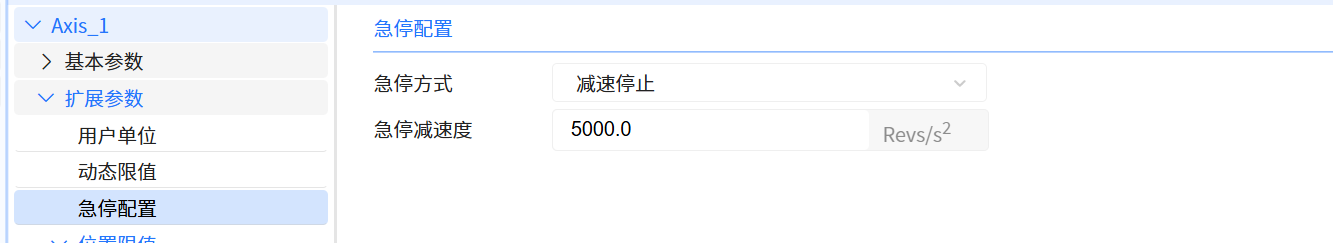

14.1.4.3 急停配置

- 急停信号通常会被作为输入信号传递给PLC,PLC会根据配置的程序执行停机动作。许多复杂系统还会使用安全PLC或安全继电器,这些设备专门用来处理紧急停机、设备故障等安全信号,并确保停机操作不会受到外部因素影响。

- PLC状态切换和PLC故障会触发运控系统急停操作

| 枚举值 | 操作名称 | 操作描述 |

|---|---|---|

| 0 | 减速停止 | 运控系统以指定的减速度停止轴运动,待轴停止后再禁止它 |

| 1 | 禁用 | 运控系统将强行中断运动规划器,通过禁止轴的方式来停止轴运动 |

- 急停配置参数UI界面如下图所示

- 急停减速度的设置值也将用于运动异常发生时停止规划器的操作

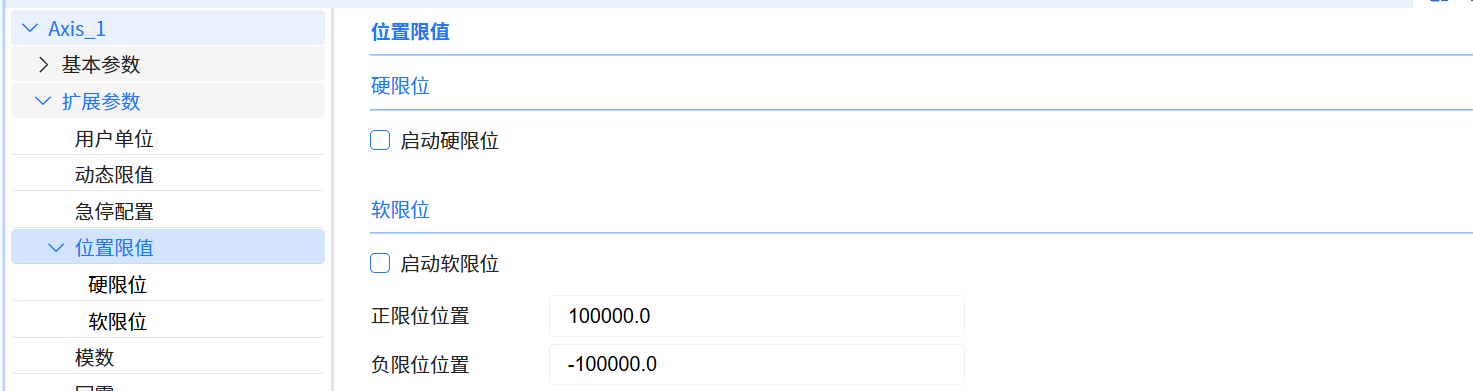

14.1.5 位置限值

-

天行运控系统支持行程限制检查(硬限位与软限位)。如果轴配置了行程限制检查,并且轴超出了这些行程限制,则会触发行程限制异常情况

- 硬限位开关和软限位开关用于限制定位轴工艺对象的“允许行进范围”和“工作范围”。

- 配置硬限位生效,您需要勾选“启动硬限位”,并配置DI功能

- 配置软限位生效,您需要勾选“启动软限位”,并配置“正限位位置”和“负限位位置”。

-

位置限值参数UI界面如下图所示

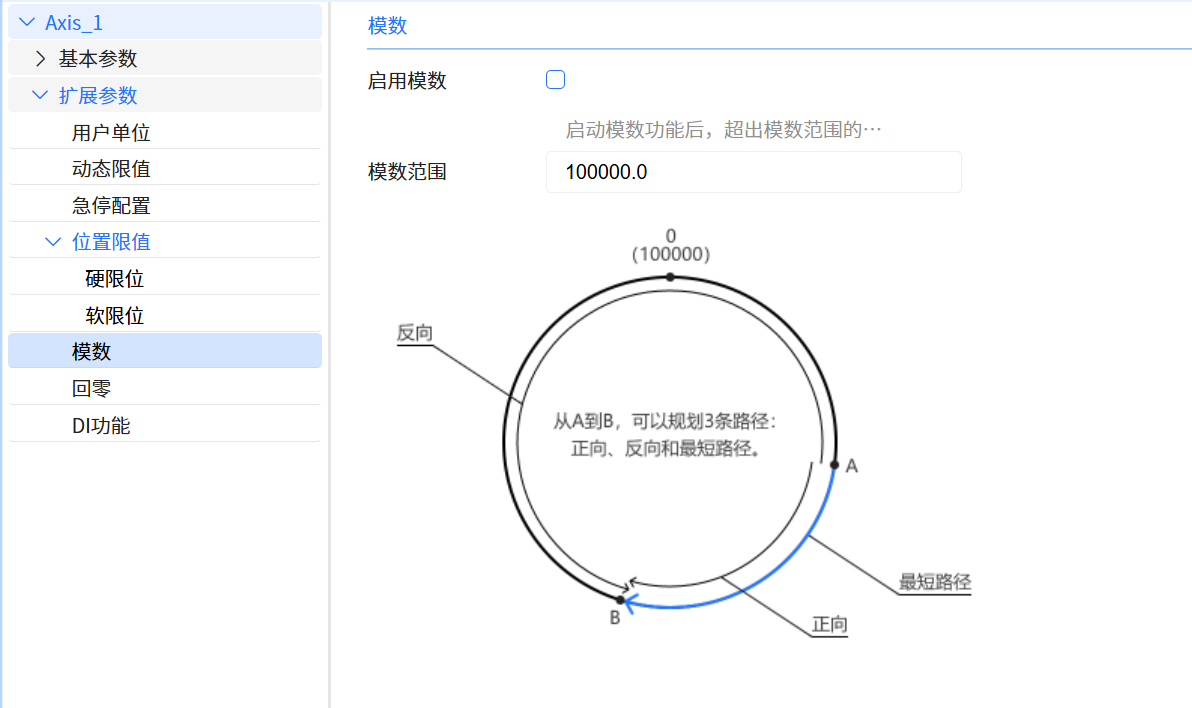

14.1.6 模数

-

天行运控系统支持模数换算,是将模拟信号转化为数字信号的过程

-

启用“模数”功能后,超出模数范围的位置值(电机反馈值),会被映射到模数范围内

-

模数参数UI界面如下图所示

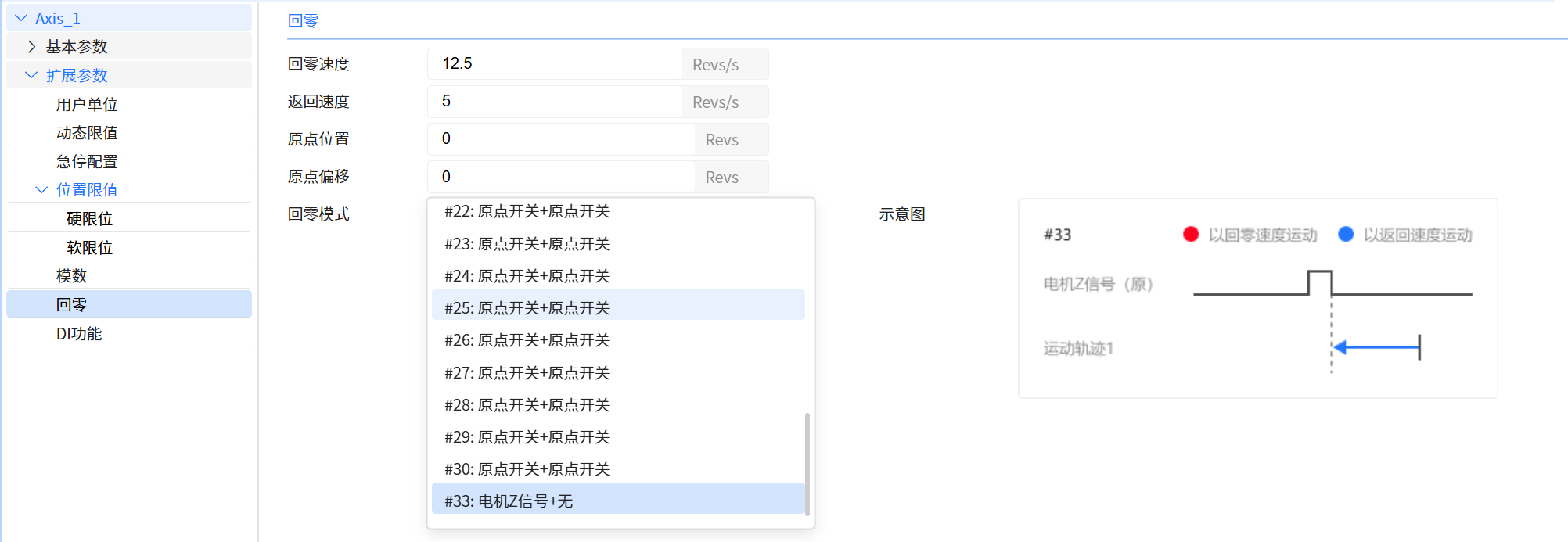

14.1.7 回零

-

回零用于确保电机的初始位置准确,从而实现精确的控制。

-

绝对移动需要建�立坐标系,而成功回零(寻找零点/原点位置)是建立坐标系的先决条件。

-

回零操作过程包括:回零速度、返回速度、原点位置、原点偏移、回零模式

-

回零参数UI界面如下图所示

- 天行IDE中的回零模式选择仅用于展示某种回零模式的轨迹示意图,不影响具体的回零操作(回零模式由回零指令的输入决定)

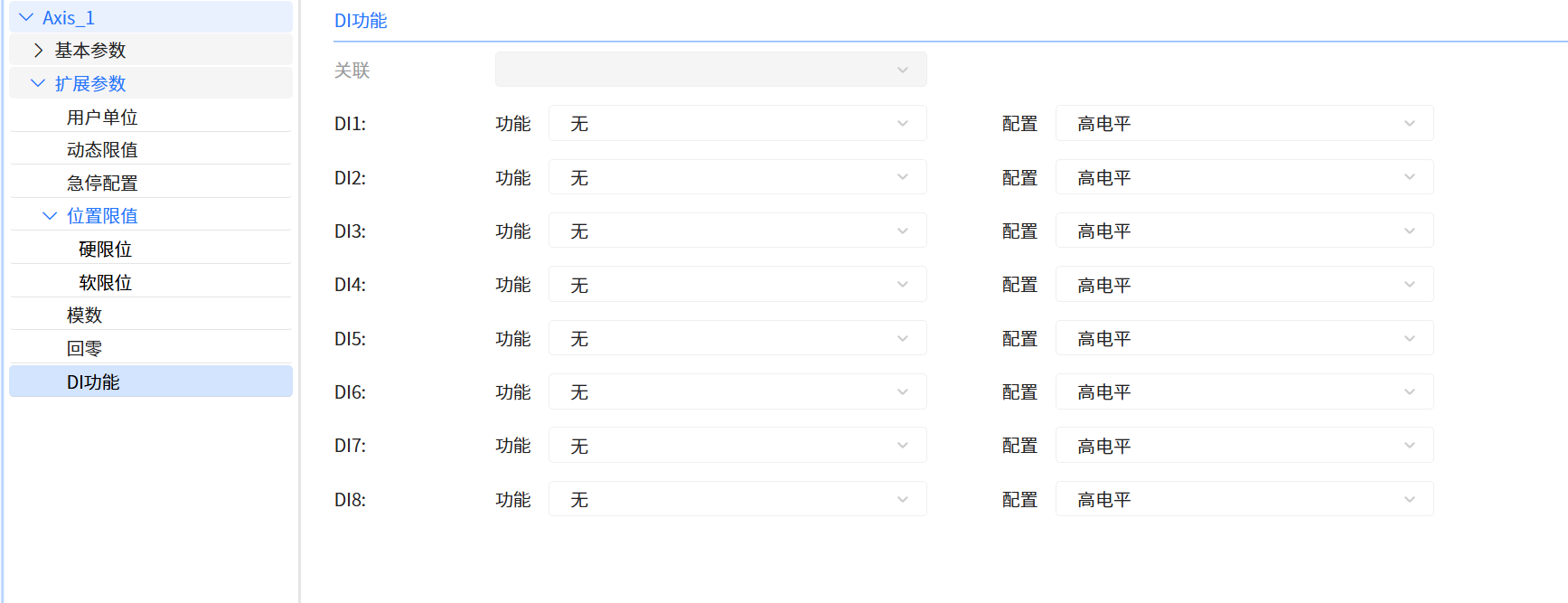

14.1.8 DI功能

-

您需要配置其功能选项,并根据开关类型指定有效电平。

- 功能选项包括正极限、负极限和原点开关。正极限、负极限和原点开关可能用于回零操作;其中正极限、负极限还可能用于行程限制

- 电平配置包括高电平和低电平,常开开关通常配置为高电平(即开关闭合时,输入信号为高电平)。

-

DI功能参数UI界面如下图所示